E课堂 | 一文为你解读JIT的前世今生

2022-11-18

摘要

在全球经济衰退和新冠疫情的双重影响下,降本增效成为了企业着重思考与探索的命题。 实际上,降本增效并非一个新名词,早在二战后的上世纪五十年代,便有人开始积极探索降本增效的各种可能,并在长期实践中形成了一套行之有效的方法论,成为了现代化企业管理的标杆一直流传至今,那就是今天要讲的“JIT”。

在全球经济衰退和新冠疫情的双重影响下,降本增效成为了企业着重思考与探索的命题。

实际上,降本增效并非一个新名词,早在二战后的上世纪五十年代,便有人开始积极探索降本增效的各种可能,并在长期实践中形成了一套行之有效的方法论,成为了现代化企业管理的标杆一直流传至今,那就是今天要讲的“JIT”。

JIT是什么?

JIT即为JIT(Just In Time)准时生产,又译实时生产系统,由丰田公司副总裁大野耐一在1953年提出,其诞生背景、目标追求在上一期 E课堂 | 什么是库存?可以实现零库存吗?中已经有所阐述(没看过的小伙伴快快点击橙色字体补课吧)。

JIT的理念简单来说,就是“只在需要的时候,按需要的量,生产所需的产品”,是一种追求无库存,或库存达到最小的生产系统,其核心便是通过减少库存、缩短工时、提高效率等方法,避免一切浪费。

其施行方法,可以归纳为“环环相扣”,一个环节的工作完成后,立即进入下一个环节,期间没有等待、没有积压、没有停滞。

虽然听上去理论简单易懂,可是要知道,在制造业工厂中,生产一件产品所需的工序少则几十道,多则数百道,涉及到的员工动辄上万人,要完成如此程度的默契配合,如果不借助一些特别的方法可能连千手观音都难以办到。

“推动式生产”和“拉动式生产”

在此前的“推动式生产”中,各个流程工序间常常存在“各自为政”的情况,每个加工流程只顾闷头做自己的工作,做完便推给下一个流程,而下一流程是否能够及时消化这些零件,则不在其考虑范围内,因此往往容易造成过量生产或生产不足的情况,对设备、人员、原料都造成了一定程度上的浪费。

日本复活之父大野耐一在丰田生产线

大野耐一在针对上述弊病时,反其道而行之,开创性地提出了“拉动式生产”的理念,“即生产的起点并非第一道工序开始,而是由最后一道工序不断向前倒推。后一道工序根据生产所需原料,要求前一作业制造正好需要的零件,由此不断向前推移,如此一来便实现了“刚刚好”的要求,既不会断供也不会积压,巧妙化解了库存和浪费问题。“拉动式生产”也是JIT得以实现的技术承载。

JIT的法宝:看板

“拉动式生产”虽然听上去就像行云流水一般丝滑,但是其得以实施和运转还有一个先决条件那就是:每一个部门和工序之间的要求都必须清晰传递,要求不明、指令不清,则将让整条流水线阻塞。对此,大野耐一又运用了一项看似质朴却可以完美解决问题的法宝:看板!

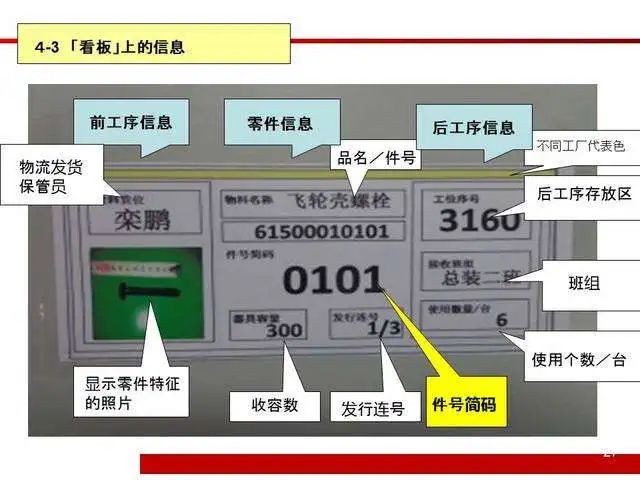

“丰田式”看板

所有生产指令均通过看板作为媒介进行向上传递,同时也规定了:没有看板不能生产也不能搬运、看板只能来自后工序、前工序只能生产取走的部分、前工序按收到看板的顺序进行生产、看板必须和实物一起、不把不良品交给后工序等使用规则,制度的严格执行,保障了JIT不会陷入形式主义。

随着时代的发展,看板被信息化、数字化取代,许多企业引进了MRP系统更高效地传输指令与信息,但其本质与内核,始终还是大野耐一创造的JIT准时生产。

截至到目前,

E课堂系列已经为大家讲解了

物流、SKU、

库存和JIT的定义,

那么,除此之外,

你还有什么想了解的相关知识呢?

请在评论区告诉小E哦!